Fare denim è come cucinare. Simon Giuliani di Candiani Denim in conversazione con Pier Francesco Verlato

Cammino a Brera guardandomi intorno finché posso, fino a che riesco nell’impresa di schivare le punte delle scarpe di estatiche signore asiatiche che popolano gli stretti marciapiedi dell’artsy-neighborhood più lussuoso al mondo. La città-operosa, negli ultimi quindici anni, si è trasformata in monumento a una modernità straordinariamente italiana, e magnetica verso tutti gi estranei alla Cerchia dei Bastioni, dai Bergamaschi ai Giapponesi. Stringo nella mano un caffè Starbucks – da vicentino mi trovo anch’io all’estero – e con passo milanese mi affretto verso il mio appuntamento: di lì a poco visiterò la Micro Factory di Candiani Denim, l’azienda che vanta l’operazione tessile più grande d’Europa. Con riferimento, ovviamente, non al luogo che sto per conoscere ma agli stabilimenti un po’ più a nord della città, nel Parco del Ticino, dove si producono i tessuti per i tanti brand clienti. Varco la soglia del negozio-con-adiacente-laboratorio-tessile, una soluzione retail quantomeno inusuale nell’epicentro di un centro storico. Mi accoglie Simon Giuliani, Global Marketing Director dell’azienda, e mi fa accomodare in un angolo elegantissimo su di una poltrona di pelle invecchiata. Peggio per lui, perché potrei passarci il resto della mia vita su quella poltrona.

[Pier Francesco Verlato] Simon, grazie per l’accoglienza e per il tuo tempo. La prendo alla lontana. Qual è la storia del jeans come tessuto e come capo d’abbigliamento?

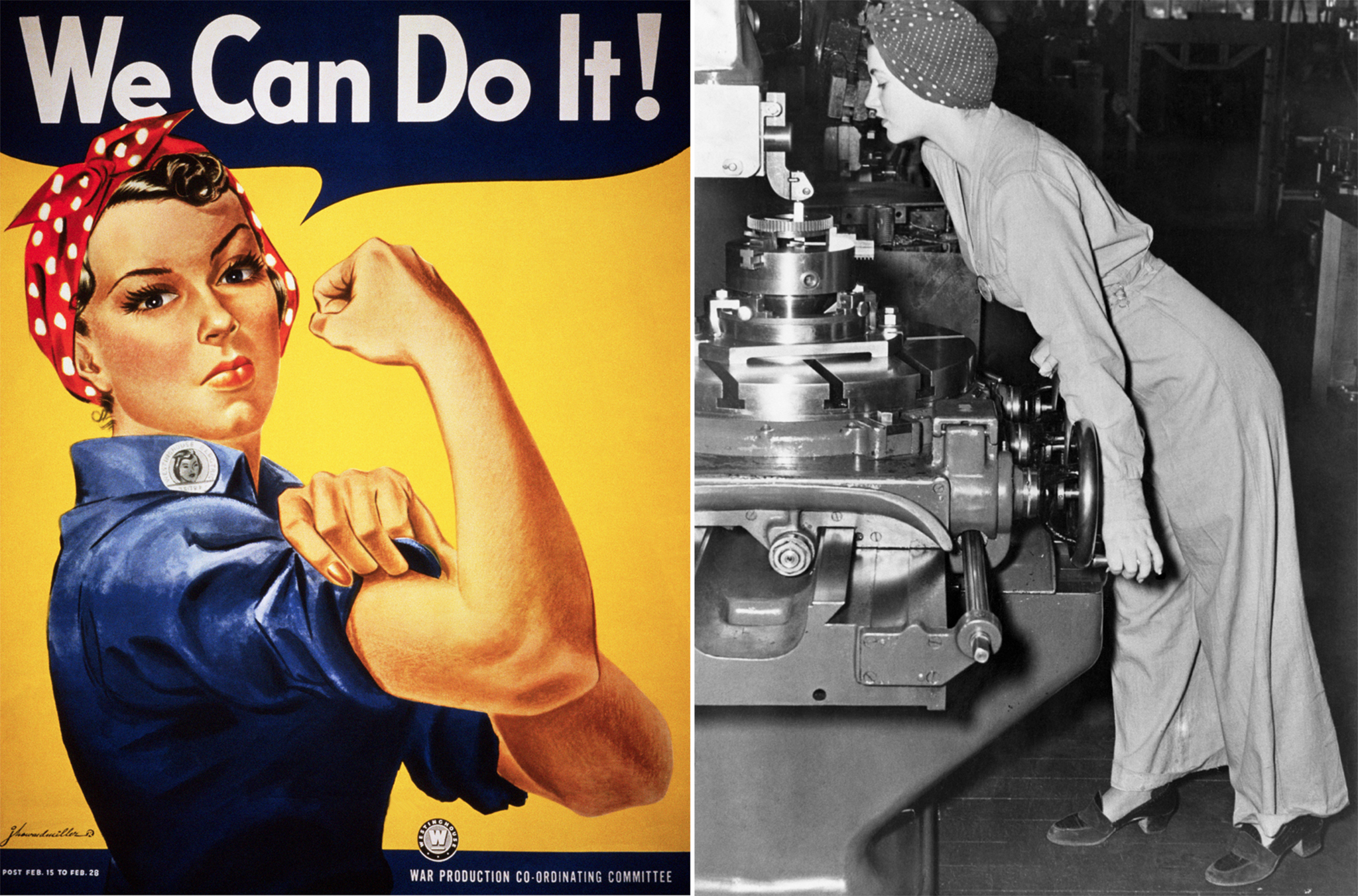

[Simon Giuliani] Ciao Pier. Allora, già nel XVI secolo, il fustagno prodotto a Genova veniva trasportato attraverso la Francia per arrivare in Inghilterra. Nel corso del viaggio, prendeva il nome di “Genova”, cioè “Gênes”, alla francese. La richiesta era esplosa perché in quegli anni, a cavallo tra il XVI e il XVII secolo, il fustagno di Genova aveva il migliore rapporto qualità-prezzo. Veniva dunque importato in quantità molto elevate, tanto che il nome della città divenne sinonimo per il tessuto. Da “Genova”, come ti dicevo, si arrivò presto a “Gênes”, e poi a e “Jeans”. Ecco, dunque, che la parola jeans deriva da Genova. Ed è nato – sembra incredibile a dirlo dato che quasi tutti pensano che sia americano – a meno di 200 chilometri da dove ci troviamo ora. Il nome jeans si diffuse quando il tessuto arrivò a Levi Strauss e a Jacob Davis nel corso della corsa all’oro a San Francisco nel 1873, anno in cui fu brevettato il primo 5 tasche rivettato. I pantaloni in jeans, a tutti gli effetti, esistevano già da secoli ma Levi Strauss e Jacob Davis rivettarono tutte quelle parti che soffrivano maggiormente la trazione e il deperimento, con l’obiettivo di renderli più resistenti. Da lì nacque il jeans iconico che mettiamo ancora oggi, che poi è quello che è stato indossato dai cowboy, dai minatori, dai muratori che hanno costruito i grattacieli delle metropoli U.S.A. In verità, il jeans è sempre stato un capo da lavoro, tant’è che durante la Seconda Guerra Mondiale furono per la prima volta chiamate a lavorare le donne che prima non potevano essere occupate nelle fabbriche. Ovviamente, anch’esse vestivano gli indumenti da lavoro. Il jeans divenne così un simbolo di emancipazione, di libertà e, anche dopo la guerra, continuò a rivestire questo ruolo fortemente iconografico.

Parliamo della generazione precedente ai baby boomer e, all’epoca, il jeans era indossato prevalentemente nelle prigioni e dai fuorilegge. Nelle scuole, ad esempio, non era permesso usare i jeans. Non esisteva ancora il casual wear. Una storia dell’epoca narra di Bing Crosby che non viene riconosciuto in un bellissimo albergo in Canada. Indossava infatti i jeans e una camicia ma per essere ospitati in quella struttura era necessario un abito. Andò allora al primo negozio Levi’s per farsi fare un tuxedo, vale a dire un abito da sera, in jeans. Da allora, quando si usa il jeans sopra e sotto si dice che indossiamo un “Canadian tuxedo”. Non solo, ma al Canadian tuxedo di Crosby si accompagnava un’etichetta a cura dalla Federazione degli Albergatori con scritto che quel capo poteva essere indossato in qualunque hotel. Fu dunque Bing Crosby a sdoganare per primo il jeans. Poco dopo, Hollywood avrebbe creato il mito dei bad boy e delle bad girl con Marlon Brando, Steve McQueen, James Dean ma anche con Marilyn Monroe, Nancy Sinatra e tanti altri. Da allora, la richiesta di jeans e di casual wear si impennò, tanto negli Stati Uniti quanto all’estero, perché le produzioni hollywoodiane di quegli anni venivano esportate in tutto l’occidente.

[PFV] Quale fu l’approccio degli Italiani al jeans “di ritorno” dalla Hollywood di metà secolo scorso?

[SG] Gli italiani portarono il jeans in passerella. Parliamo di Elio Fiorucci, di Giorgio Armani e, poco più in là del confine, di Marithé e François Girbaud. Parliamo degli innovatori che avevano visto in questo tessuto qualcosa che potesse essere anche moda, non soltanto un capo da indossare nel tempo libero. La cosa curiosa è che gli Americani, negli anni ’60, avevano iniziato a industrializzare il prodotto sulla scorta di una domanda sempre crescente. Avevano cominciato, però, anche a togliere qualità al prodotto, a liberarsi dalle fabbriche e delle macchine per portarle all’estero, dove il lavoro costava di meno. I Giapponesi, che sono i più grandi cultori dello stile americano, e che avevano subito l’embargo dopo la Seconda Guerra Mondiale, si organizzarono per produrre i jeans all’interno dei loro confini. A maggior ragione perché vedevano i soldati delle forze di occupazione vestiti sempre in Levi’s 501 e maglietta bianca, la divisa del bad boy americano, considerato l’epitome del cool. Quando gli Americani sollevarono l’embargo, i Giapponesi si resero presto conto che la qualità stava scendendo. Ciò costituì un ulteriore spinta a produrre il jeans come una volta e, dal 1972, il Giappone produce il jeans, o denim, che gli Stati Uniti producevano fino all’inizio degli anni ’60. Quando i Giapponesi cominciarono a proporre il loro denim sui mercati internazionali – parliamo dei primi anni ‘80 – presentarono la replica esatta dei 501 del 1940. Nella storia del denim, i produttori giapponesi rivestono l’importantissima funzione di aver preservato la storia del jeans americano autentico pre-anni ’60. Chi si intende di jeans e li colleziona sa bene che i modelli da cercare sono quelli fino al 1960 o ’61 al più tardi, perché dagli anni ‘60 in poi il jeans americano è sceso di qualità. Tuttora, i Giapponesi vogliono replicare quel tipo di tessuto, ma anche il taglio del jeans autentico.

[PFV] Molto interessante ma siamo ripartiti per un viaggio intorno al mondo…

[SG] In Italia, Candiani, attiva nella produzione di jeans già da quasi cinquant’anni, fu la prima a presentare negli anni ’80 un tessuto stretch sul mercato. Avevamo dunque gli Americani, che puntavano ai volumi, alla riduzione dei costi, alla marginalità. Gli Italiani che, nella ricerca costante di stile e di bellezza, percepivano e potenziavano il lato fashion del denim. I Giapponese che persistevano nella valorizzazione dell’autenticità.

[PFV] Com’è cambiato il posizionamento di Candiani da allora?

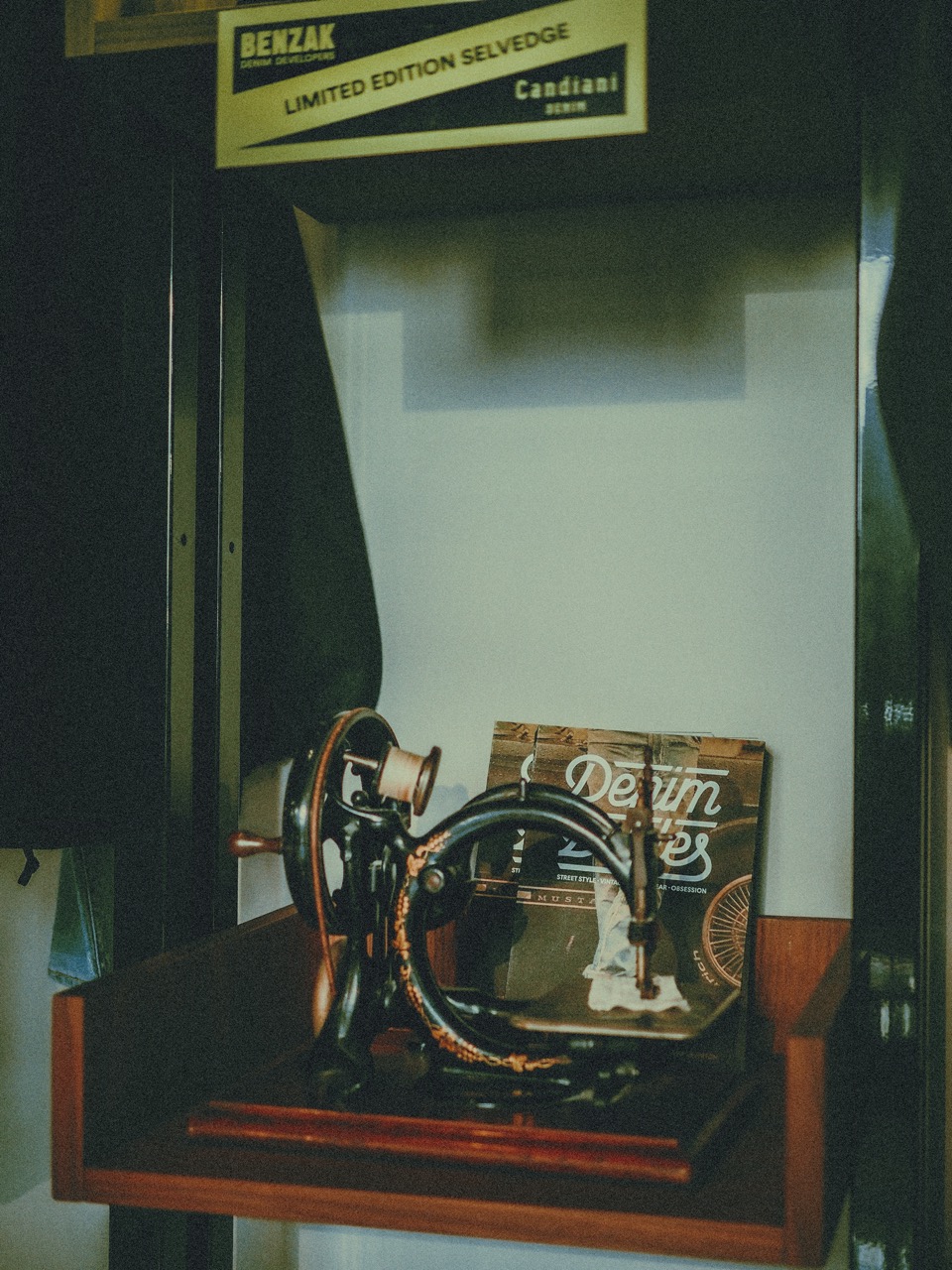

[SG] Candiani ha oggi un posizionamento completamente diverso da allora: ha tutta una parte heritage perché, producendo dal 1938, ha catalogato i primi tessuti utilizzati come “riserva”. Parlo dei cimosati, vale a dire tutto quello che è selvedge e che viene fatto sui telai a navetta. È proprio questo tipo di lavorazione a tenere viva la tradizione del denim italiano nello stesso territorio in cui è nato il tessuto jeans più di 500 anni fa. Candiani è l’unica azienda verticale che mantiene la tradizione di lavorare tessuti “riserva” con gli stessi metodi di quasi un secolo fa. E lo fa in un paese, l’Italia, che insieme a Stati Uniti e Giappone, riveste l’importante ruolo di inventore e commerciante, sin dalle origini, del denim della migliore qualità. Un’altra importantissima attività dell’azienda ha invece come scopo l’innnovazione sostenibile. Questo perché Candiani ha il proprio stabilimento produttivo, l’operazione tessile più grande d’Europa, all’interno del Parco del Ticino. L’azienda deve dunque innovare costantemente per far sì che i suoi processi industriali non impattino sul delicato ecosistema di un parco naturale. Questo è ciò che differenzia l’azienda da qualunque concorrente dentro e fuori i confini del nostro paese. Quando sono entrato in azienda, ormai undici anni fa, ho esordito dicendo: «so che siete la Ferrari del denim. Di che cosa avete bisogno? Faccio fatica a capire che cosa mi stiate chiedendo». Era in corso il passaggio dalla terza alla quarta generazione nella famiglia titolare, ora completato, e, con esso, una spinta alla trasformazione di Candiani in ingredient brand. C’era tutto da mettere in ordine, tanto nel B2B (business to business, vale a dire la produzione per i marchi di altre aziende), quanto nel B2C (business to consumer, vale a dire per imporsi seriamente come Candiani verso il pubblico). Chiesi dunque loro per che cosa fossero famosi, quale fosse la loro Unique Selling Proposition. Mi risposero che Candiani era apprezzata dal mondo della moda perché in grado di realizzare tessuto molto ricercato sotto il profilo estetico e che, inoltre, a livello di performance, l’azienda era stata pioniere dello stretch, dell’elasticità. Risposi loro che l’estetica mi riusciva difficile da interpretare (non ero allora il nerd del denim che sono diventato nel frattempo!), e che la performance la si può soltanto apprezzare dopo un uso prolungato del jeans.

Mi serviva qualcosa di concreto, di tangibile per così dire. Il vino, ad esempio, come lo fai nelle Langhe non è replicabile in nessun’altra parte del mondo perché ciascun vino è una combinazione unica di fattori. Avevo bisogno di individuare e valorizzare l’unicità di Candiani, ciò che nel linguaggio del business si definisce come la Unique Selling Proposition. Chiesi di passare quattro mesi in produzione e due con la forza commerciale internazionale. Candiani ha quattro reparti in produzione: filatura, tintoria, tessitura e finissaggio. Sono quattro aziende in una. Ogni azienda, vale a dire ogni reparto, ha un’infinità di variabili. Io ho bisogno di capire fino a fondo, fino al minimo dettaglio quello che facciamo per poterlo comunicare, per dotare la forza commerciale dei migliori possibili argomenti per la vendita. Feci presente questa mia esigenza ai titolari e agli altri responsabili, e ciò che ricevetti furono spiegazioni sempre più dettagliate sui vari processi aziendali. Un giorno, notai una vasca gigantesca dove l’acqua di tutti i reparti veniva raccolta e ridistribuita alla produzione. Chiesi perché. La ragione era la localizzazione dell’azienda all’interno del Parco del Ticino. Nessun altro lo faceva, né lo fa oggigiorno. La ragione? Il fatto che le operations in un parco naturale richiedessero la massima possibile attenzione all’ambiente, e soluzioni sempre all’avanguardia in fatto di sostenibilità aziendale. Capii che si trattava a tutti gli effetti della Unique Selling Proposition di Candiani. Mi appassionai e condussi uno studio di benchmarking con le aziende dei 5 paesi più grandi produttori di denim oggi, vale a dire Turchia, Pakistan, Bangladesh, Cina e india dove viene prodotto il 75% di tutti i jeans.

Misi dunque a confronto Candiani con le aziende top di questi cinque paesi; non le peggiori ma le migliori in assoluto, e scoprii che non erano nemmeno lontanamente paragonabili a Candiani. L’azienda era però reticente nel divulgare la Unique Selling Proposition perché, se sei un fornitore dei marchi premium e sei conosciuto per quello, potrebbe rivelarsi un azzardo parlare di sostenibilità, soprattutto undici anni fa, quando la sostenibilità non era ancora considerata nel mondo del business. Abbiamo dunque stilato un piano a dieci anni con obiettivi intermedi a tre, cinque e sette anni. Alberto, la quarta generazione della famiglia, era convinto che quella fosse la strada da esplorare. La terza generazione mi chiedeva invece che cosa intendessi con la parola “sostenibilità”. Ai tempi, il concetto manageriale più vicino alla sostenibilità (ma con obiettivi totalmente differenti) veniva circoscritto all’efficienza industriale perché ridurre, riutilizzare riciclare sono attività mirate all’efficienza. Gianluigi Candiani, padre di Alberto, diceva «la sostenibilità ve la siete inventati adesso. Questa è efficienza industriale». Con Alberto, è stato decisamente più facile.

[PFV] Che cos’è la sostenibilità in Candiani ?

[SG] Il concetto di sostenibilità in Candiani ruota intorno a tre macro-tematiche: la sostenibilità ambientale che tratta l’impatto di una struttura produttiva sull’ambiente tenendo in considerazione il consumo d’acqua, l’utilizzo di agenti chimici, la produzione di anidride carbonica. Ne derivano una serie di strategie su come migliorare l’impatto del processo produttivo attraverso la riduzione dei consumi d’acqua, la sostituzione dei prodotti chimici con quelli naturali, il miglioramento dell’efficienza energetica, l’emission trading, le fonti rinnovabili e molto altro. La seconda macro-tematica è la sostenibilità di prodotto perché fare denim è come cucinare: i buoni ingredienti fanno un buon piatto. Nel denim, quando parliamo di ingredienti, ci riferiamo al cotone, ma la maggior parte dei produttori di jeans, ancora oggi, non ha idea della provenienza del loro cotone, di come sia stato coltivato. Va da sé che, se si vuole utilizzare il cotone organico o rigenerativo, i prezzi siano decisamente diversi.

[PFV] Qual è il primo passo per controllare la qualità degli “ingredienti” nella produzione dei jeans?

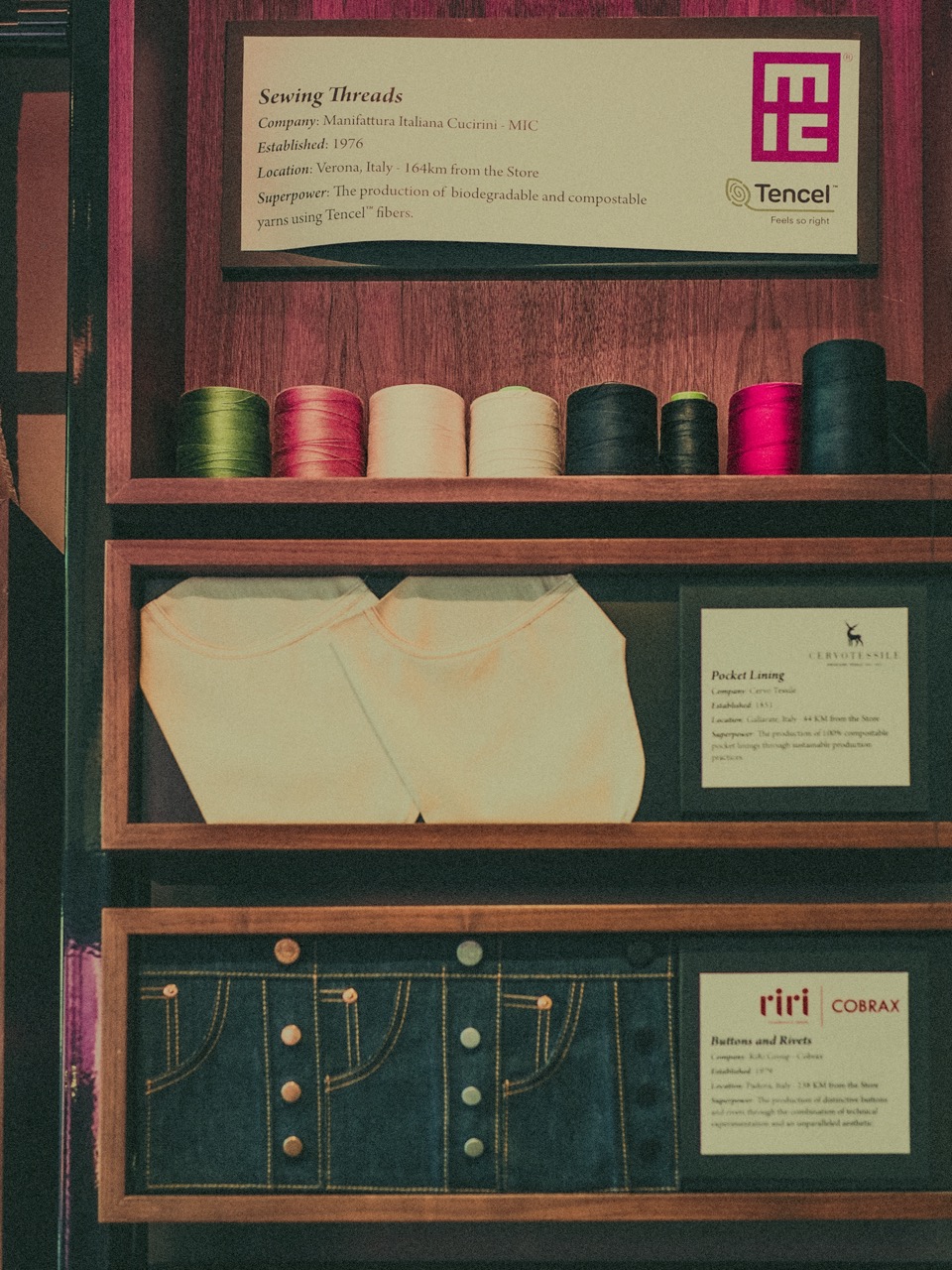

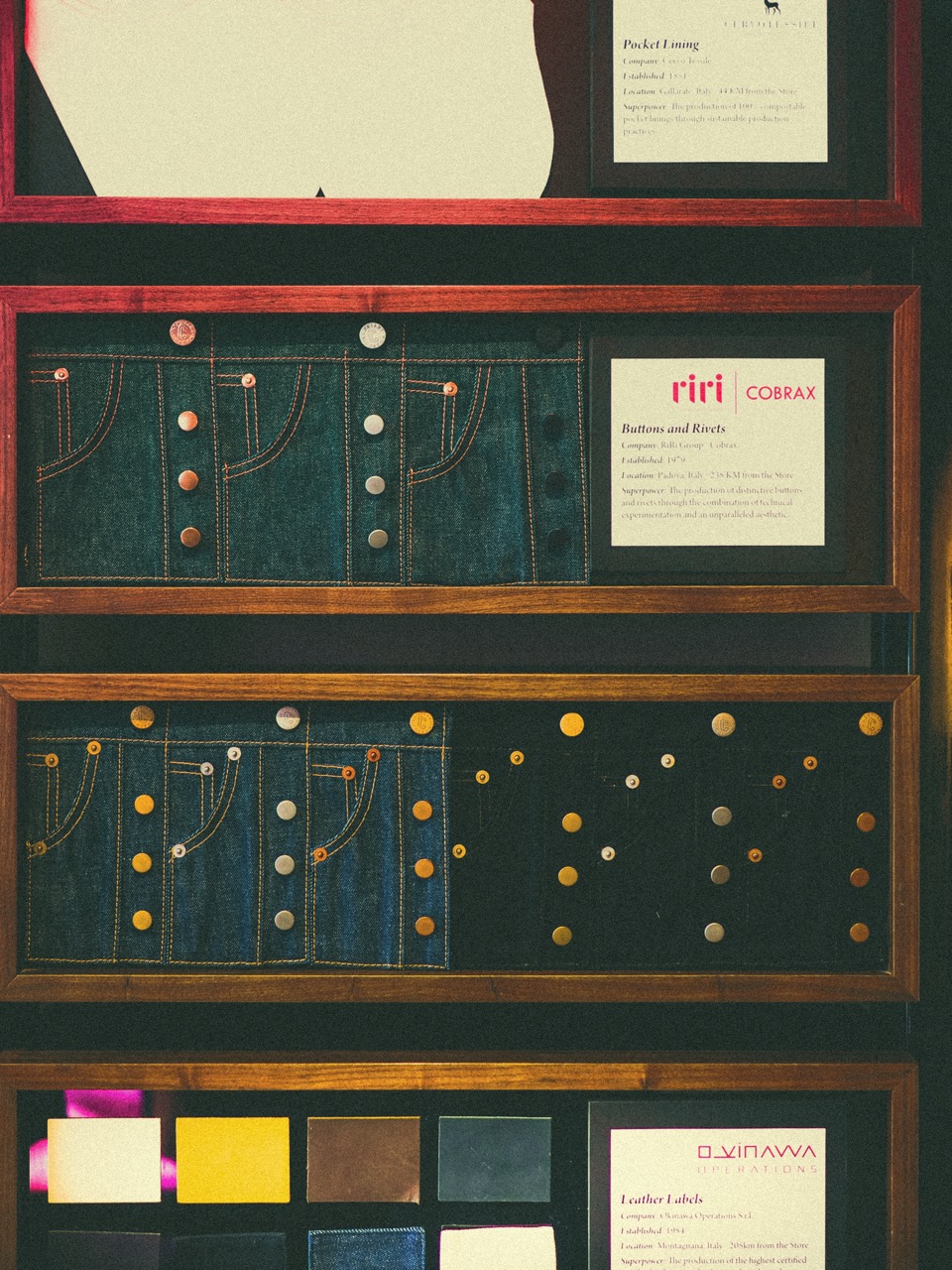

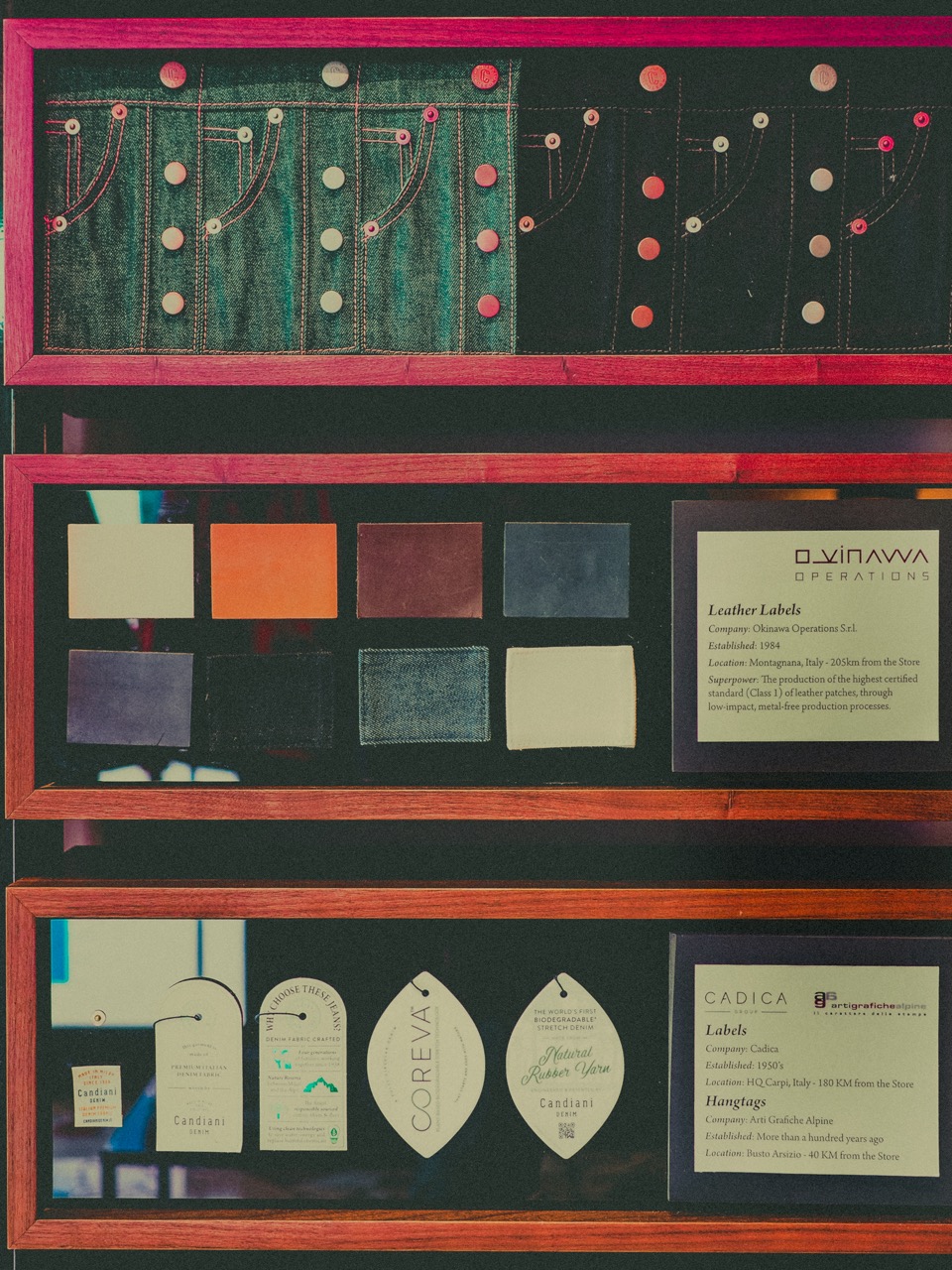

[SG] Sicuramente, garantirsi la tracciabilità della filiera delle materie prime. È questo il punto di partenza dell’innovazione sostenibile di prodotto, vale a dire il controllo di tutte le materie prime: dal tessuto, ai rivetti, ai bottoni e ai fili. Adesso abbiamo il nostro seme di cotone e continuiamo ad affinare e a sviluppare nuove tecnologie di tintura. L’effetto è certamente estetico, perché nuove tecnologie di tintura producono soluzioni diverse da prima, ma l’obiettivo è soprattutto quello di usare sempre meno acqua, chimici e meno energia. Parlo dunque di innovazione a livello del prodotto.

[PFV] E per quanto riguarda la responsabilità sociale ?

[SG] La responsabilità sociale in Italia è decisamente regolamentata. Noi però abbiamo voluto premiarci con la certificazione SA 8000 che è la più stringente se si parla di responsabilità sociale. Nel tessile, oltre il 70% del prodotto che si trova nei mercati occidentali è realizzato in Far East dove permangono forti problematiche a livello sociale. Tornando per un attimo alla sostenibilità di processo e di prodotto, Candiani, ogni anno, esamina un reparto o più reparti, uno o più processi e si dà degli obiettivi su che cosa migliorare. Stabilisce delle KPI (Key Performance Indicators o indicatori di performance) da raggiungere e attiva un processo di ricerca teso a una puntuale innovazione in quell’ambito. Faccio un esempio: nella tintura del filato, che è tra le fasi con il maggiore impatto per il consumo d’acqua, abbiamo integrato il risciacquo (che richiede di scaricare l’acqua costantemente) con una nuova tecnologia ad ultrasuoni installata l’anno scorso su tutte e quattro le linee di tintura. Gli ultrasuoni generano delle bollicine che immediatamente implodono, creando onde d’urto che vanno a sollecitare fili. Riescono dunque a togliere le impurità molto più in fretta di un tradizionale lavaggio. In questo modo, siamo riusciti a diminuire l’utilizzo d’acqua del 30%, il che, in Candiani, significa risparmiare l’equivalente dell’acqua potabile bevuta in un anno da 72.000 persone. La nostra attenzione alla sostenibilità ambientale si traduce a tutti gli effetti in responsabilità sociale dal momento che il presidio attento dell’intera supply chain fa sì che l’attenzione ai collaboratori non venga mai meno. Anzi, l’innovazione continua dei processi consente di alzare sempre l’asticella quanto al benessere dei lavoratori.

[PFV] Qual è l’innovazione più significativa mai realizzata da Candiani?

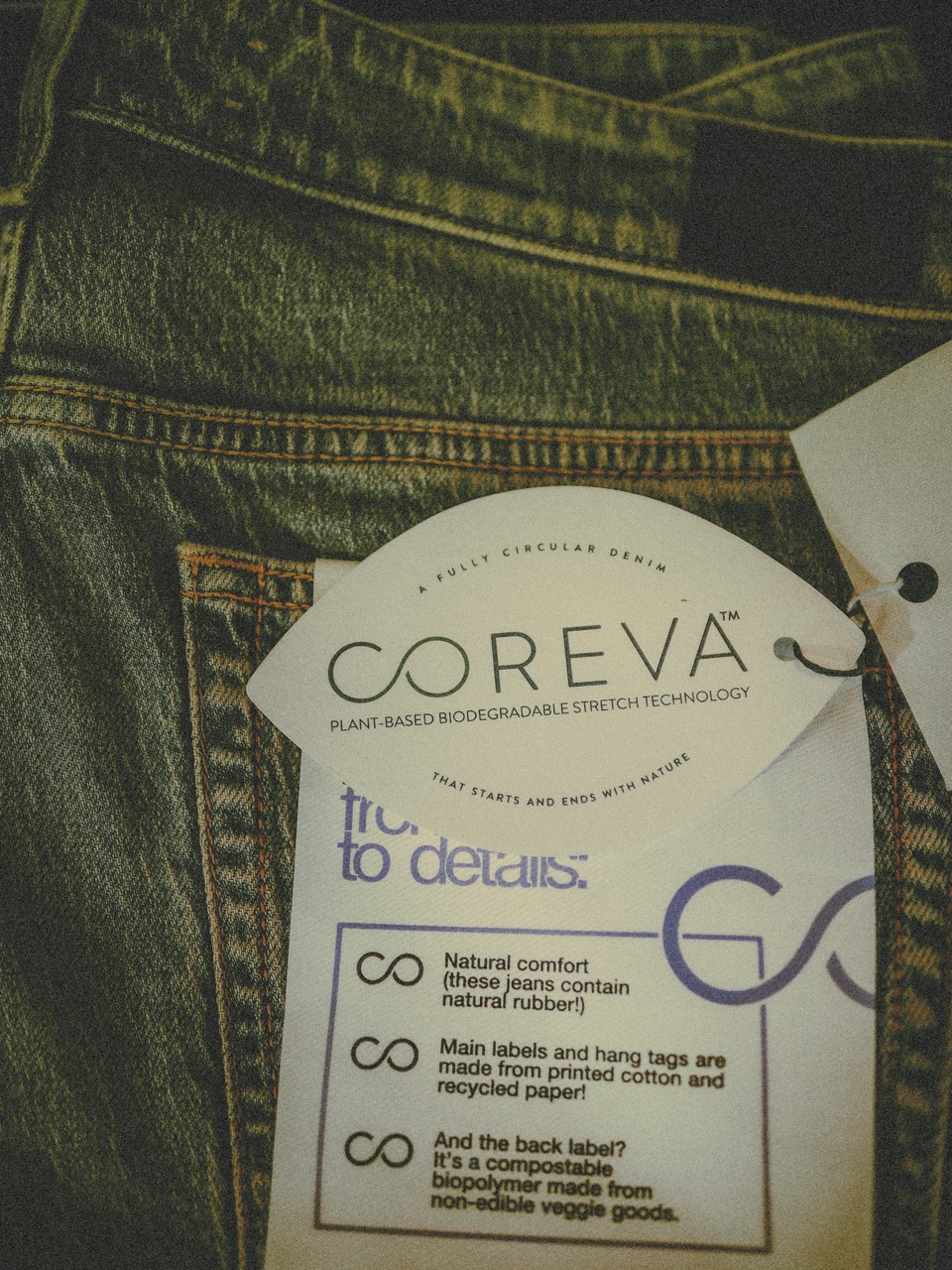

[SG] Si tratta di Coreva™, a tutti gli effetti il tessuto più rivoluzionario inventato da Candiani in 85 anni di storia. Ti dicevo che la terza generazione è quella che ha aperto il mercato dello stretch. Noi, invece, arrivati alla quarta generazione, siamo i primi a porci domande sull’impatto dello stretch sull’ambiente. Il 100% cotone è una fibra naturale che a fine vita si biodegrada nell’ambiente, l’elastomero stretch impiega fino a 300 anni non a scomparire ma a decomporsi in microplastiche che permangono nell’ambiente. Abbiamo dunque avviato un processo di ricerca e di sviluppo di nuove fibre: dapprima abbiamo introdotto il primo elastomero sintetico riciclato al mondo; successivamente, abbiamo lanciato il primo elastomero sintetico degradabile insieme ad Asahi Kasei, un partner che sviluppa elastomeri. Il filato Roica Eco Smart è stato sviluppato apposta per noi. La nostra visione ci imponeva poi di collegare produzione industriale con agricoltura rigenerativa, liberandoci – a tendere – del sintetico. Ci siamo dati l’obiettivo di utilizzare un elastomero naturale ma nessun partner ci veniva incontro poiché togliere la sintesi chimica dai materiali significava, per loro, stravolgere l’intero processo produttivo e, a cascata, tutte le funzioni aziendali.

[PFV] Che cosa avete deciso di fare?

[SG] Ci siamo avventurati da soli in un lungo e travagliato processo di ricerca e sviluppo. Sono stati necessari cinque anni ma il brevetto Coreva™ rappresenta – lo dico con orgoglio per tutto il team Candiani – il risultato più importante che siamo riusciti a raggiungere.

Oggi, questo tessuto permette di creare un jeans elasticizzato completamente biodegradabile e – ricordiamoci – solo il 20% dei jeans sul mercato nel 2023 sono realizzati in cotone al 100%. L’80% sono elasticizzati, ed è per questo che Coreva™ è un’innovazione potenzialmente disruptive del mercato. Allo stesso tempo, Coreva™ non ci autorizza ad abbassare l’attenzione sull’ambiente solo perché il jeans può andare nel compost o nell’umido.

[PFV] Come sarebbe a dire che il jeans può andare nel compost o nell’umido ?!

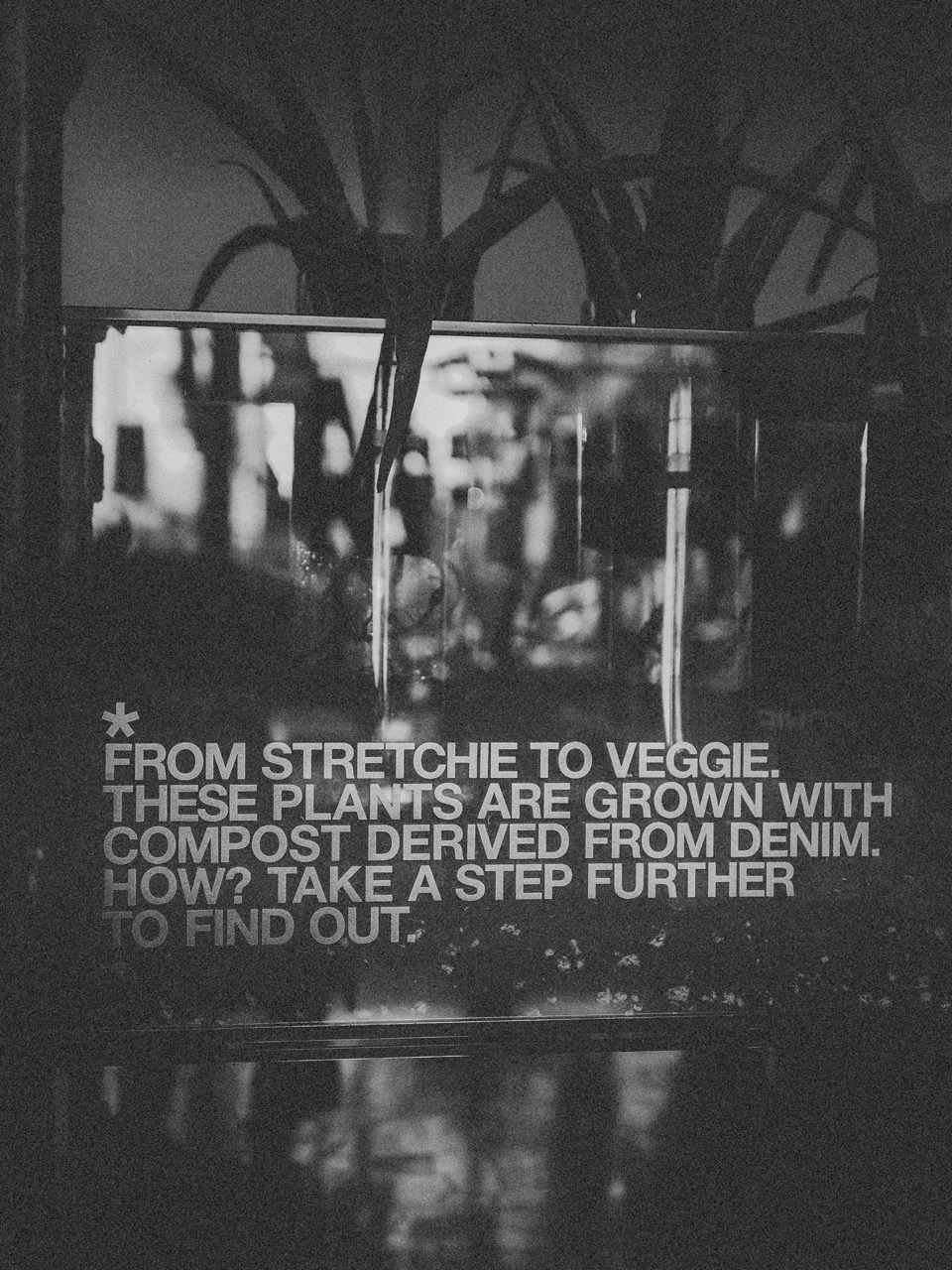

[SG] L’obiettivo è sempre quello di indossare il jeans il più a lungo possibile però, a fine vita, quando sarà riciclato, una parte sarà rifilata per ottenere un nuovo tessuto, una parte invece sarà sempre ed inevitabilmente scarto. Ecco, noi vogliamo far sì che questo scarto possa essere utile in agricoltura. Abbiamo dunque condotto due progetti-pilota, uno nel 2022 e uno nel 2023, per mettere in pratica su scala più ampia ciò che tutti gli esami di laboratorio avevano già certificato, vale a dire che il tessuto fosse ecocompatibile e compostabile.

Il primo progetto-pilota si è tenuto negli Stati Uniti insieme al Rodale Institute, vale a dire l’istituto di agricoltura organico-rigenerativa più importante e più severo al mondo, tanto per le regole particolarmente stringenti, quanto per il controllo sulla loro applicazione. Così, alla McGrath Family Farm di Oxnard, in California, abbiamo coltivato del cotone rigenerativo fertilizzandolo con gli scarti di tessuto riciclato Coreva™. Il Rodale Institute ha analizzato durante tutto il periodo – vale a dire da marzo a ottobre – la composizione del terreno, nonché lo sviluppo e la salute delle piante, e ha rilevato che Coreva™ ha contribuito al nutrimento del suolo e, di conseguenza, delle piante. La funzione di Coreva™ non è stata però quella di fertilizzante (i fertilizzanti sono composti di alcuni elementi di cui Coreva™ è privo) ma di ammendante, vale a dire un “fertilizzante soft” che ha sostenuto la pianta nel processo di crescita. Anche al di fuori del laboratorio, il ruolo di Coreva™ ai fini della circolarità è stata provato.

[PFV] Come avete raggiunto il pubblico con questa notizia, potenzialmente rivoluzionaria?

[SG] L’esperimento di Oxnard ha avuto una connotazione (e, in seguito, una risonanza) quasi esclusivamente B2B. Per sensibilizzare il pubblico era necessario ripetere il progetto-pilota in Italia. Non ci abbiamo pensato due volte, e l’azienda agricola Quinto Sapore a Perugia ha coltivato i pomodori ammendandoli con lo scarto del Coreva™. Il sugo che ne è derivato è stato considerato del tutto equiparabile a quello ottenuto dai loro pomodori biologici.

[PFV] Dunque il Coreva™ è un ingrediente non solo in agricoltura, ma anche in agricoltura biologica?

[SG] È stato dimostrato che, rispetto alla coltivazione certificata biologica, non ci sono variazioni a livello nutrizionale e questo, per noi, vale più di mille parole. In questi giorni, stiamo realizzando il cortometraggio che racconta l’intero ciclo di vita del Coreva™, dalla produzione del tessuto all’utilizzo degli scarti nella coltivazione dei pomodori biologici.

[PFV] Ma, Simon, perché il pubblico, o l’acquirente finale di un paio di jeans Candiani, dovrebbe essere interessato a tutto questo?

[SG] È ciò su cui stiamo lavorando: far sì che l’utente finale diventi partecipe del pilota, anzi, di tutti i progetti che seguiranno. Il mio lavoro è fare in modo che le persone comprendano perché Candiani è diversa dalle altre aziende che producono denim, vale a dire: 1. non aspettiamo mai che ci venga richiesta una soluzione ma siamo sempre i primi a proporre. Anticipare la domanda è quello che ci divertiamo a fare ogni giorno. Ogni giorno ci poniamo la domanda su che cosa inventarci di nuovo; 2. il fatto che prestiamo particolare attenzione a come riuscire a veicolare il valore di queste innovazioni non soltanto al nostro cliente-azienda ma anche al cliente finale-utilizzatore che spesso è una sfida gigantesca. Credimi, dovrebbe essere più difficile fare innovazione poiché richiede know-how, storia, tradizione e investimenti ma la cosa più difficile è riuscire a fare in modo che il messaggio raggiunga il cliente finale in modo efficace.

[PFV] Qual è il ruolo delle istituzioni nel sensibilizzare la popolazione su questi temi ?

[SG] È proprio questo di cui ho parlato in Commissione Europea: ho spiegato loro che cos’è Coreva™, le sue potenzialità, ho illustrato i progetti-pilota. Adesso che abbiamo dimostrato che esiste una soluzione tangibile per la circolarità, adesso che abbiamo gli strumenti, possiamo davvero risolvere un grande problema.

[PFV] Quanto costerebbe ai brand ?

[SG] A conti fatti, circa il 30% in più rispetto all’utilizzo dei tessuti che si usano adesso. Ma c’è un grande lavoro da fare, un ciclo virtuoso da innescare, ad iniziare dal reshoring, vale a dire dal riportare le produzioni in Europa. E, soprattutto, c’è da cambiare la mentalità secondo la quale un brand, per essere competitivo, deve per forza dipendere da una supply chain a basso costo. Se non si cambia il paradigma, gli unici marchi che potranno permettersi di lavorare con tessuti veramente sostenibili sono quelli del lusso. Ma il lusso è una goccia nell’oceano dei consumi e le grandi firme dovrebbero, di default, produrre già secondo i criteri più elevati, più severi.

[PFV] Mi viene da dire che il 30% alla fine non è tantissimo, perché se effettivamente si fanno delle policy studiate bene e basate sulla defiscalizzazione del prodotto sostenibile…

[SG] È questo il punto. Per fare un esempio, se elimini l’IVA sui prodotti realizzati in Italia – interamente realizzati in Italia con fornitori dentro i confini nazionali, e non l’ultimo bottone cucito in Italia per poter scrivere Made in Italy – la maggiorazione rispetto ai prezzi applicati oggi passerebbe dal 30% all’8%, che poi non sarà l’8 perché vanno analizzati gli aggiustamenti delle basi di calcolo, ma varierebbe in ogni caso di poco. Chiaramente, però, è necessario porre in campo delle iniziative forti non soltanto verso i produttori europei ma rivolte anche a tutto quello che viene da fuori dell’Europa. Le aziende-cliente più importanti di Candiani controllano i nostri processi nei minimi dettagli. È importante che questi controlli siano effettuati anche quando le produzioni si trovano dall’altra parte del mondo.

Eppure, il business di tante grandi aziende si basa ancora sui modelli degli anni ‘80 e ‘90 secondo i quali fornirsi da una supply chain a basso costo per realizzare margini è la principale (se non l’unica) strategia per il successo.

[PFV] È dove il motore del capitalismo sta “grippando”, per usare una terminologia da motociclisti.

[SG] Assolutamente sì. Il primo problema della sostenibilità nella moda è che la domanda e l’offerta sono completamente disallineate: c’è troppa offerta per l’attuale domanda, dunque, per farti comprare un altro jeans di cui tu non hai bisogno, devo farlo costare meno di quello che hai comprato l’ultima volta. Che cosa vuol dire? Che il prezzo è la variabile che comanda tutte le logiche del mondo della moda e, finché il prezzo rimane uno dei principali vantaggi competitivi, non possiamo parlare di sostenibilità. Purtroppo, l’unica leva competitiva al giorno d’oggi – so di ripetermi va vorrei che i lettori capissero a fondo – è quella di disporre di una supply chain al ribasso continuo dei costi per produrre a propria volta jeans che costino il meno possibile.

La strada più veloce per le istituzioni sarebbe quella di intervenire obbligando a fare meno e fare meglio ma ciò non è consentito nel nostro sistema (anzi, nei sistema-paese di tutto l’Occidente) perché obbligare un’azienda a stare entro certi limiti di produzione rappresenta un’intrusione dell’ente pubblico nell’iniziativa economica privata. Ciò che in Europa si tenta di fare è di emanare delle leggi molto smart. Ad esempio, se un’azienda vuole importare, ogni suo capo deve avere una digital product password che racconta esattamente la sua filiera: da dove arriva il prodotto o il semilavorato, le materie prime utilizzate, l’impatto dei processi produttivi e dei trasporti. Capisci bene che, per l’accesso a tutti questi dati, è necessaria una supply chain molto collaborativa.

In Commissione stanno poi lavorando al PEF (Product Environmental Footprint) che è quello che, ad esempio, c’è sulle lavatrici (valutazione A, B eccetera), vale a dire alla creazione di un rating un po’ più generico che però è la somma di una serie di fattori. L’obiettivo è quello di mettere il consumatore finale nella condizione di valutare nel modo più semplice possibile – attraverso dunque uno standard – come spendere i propri soldi. A esempio, se entri in un negozio e c’è una serie di cartellini rossi, e poi in un altro dove è tutto giallo e verde, ti risulterà più facile e immediato orientarti nella scelta.

[PFV] Queste norme, però, si limiterebbero a orientare la scelta del consumatore e non a regolamentare l’intero ciclo di vita del prodotto.

[SG] Il legislatore comunitario sta anche lavorando sulla responsabilità del produttore lungo tutto il ciclo di vita del capo d’abbigliamento, il che significa che il brand è responsabile del capo dopo averlo venduto. Questa è una bella gatta da pelare che finora i produttori di denim, e di vestiti in generale, non hanno mai gestito. Oggi, tanti brand – in particolare nel fast fashion – cercano di produrre il più possibile e di vendere. E poi basta. In futuro, non soltanto il customer service assumerà un’importanza fondamentale ma sarà anche responsabilità del produttore capire che cosa succeda al suo capo, vale a dire DOVE finirà quel capo. Le case saranno chiamate a dare indicazioni su come riciclare il capo, a chi darlo, a dichiarare se lo riprenderanno loro come brand o quali altre iniziative avranno introdotto per spingere la circolarità. Verrà poi bannata la distruzione dei capi prodotti in eccesso: in alcuni casi come in Francia la sovraproduzione è già tassata, quindi il gioco del fast fashion di distruggere ciò che non si è venduto non funzionerà più.

[PFV] Non un produttore fast, ma un produttore del lusso anni fa fece scalpore per aver distrutto alcuni capi.

[SG] Sì ma si parla di quantità irrisorie rispetto al fast fashion e lo fece probabilmente per non diluire il valore del brand. Fu certamente una scelta sbagliata ma si tratta, ripeto, di una quantità infinitesimale di merce rispetto a quanto i produttori di fast fashion hanno fatto, e in alcuni casi continuano a fare da che esistono: distruggere tonnellate di merce perché le economie di scala consentono loro di realizzare in ogni caso un margine. Oggi che all’algoritmo del fashion business si aggiunge un’altra variabile, quella della sostenibilità ambientale, la strada della distruzione dei capi in eccesso potrebbe non essere più percorribile. Il legislatore sta cercando di mettere dei paletti per rendere più evidente e più difficile non lavorare alle condizioni di maggiore sostenibilità e di circolarità. Questo è già qualcosa – anzi, è già tanto – perché se un produttore vuole continuare a stare sul mercato non si può sottrare a tali regole. È chiaro però che è necessario incentivare la transizione e non solo penalizzare. Se vai da un brand e gli dici che da domani deve produrre in Italia, il brand potrebbe risponderti che lo costringi a chiudere perché non ci sono più margini. Questo perché il suo business model – basato su logiche obsolete – non ha più senso. Eppure, quel produttore è sul mercato, ha dei dipendenti ed è un anello di una supply chain che crea valore economico, anche se a costo dell’ambiente.

[PFV] Dov’è, allora, la soluzione dal punto di vista delle leggi e dei regolamenti?

[SG] È necessario che le istituzioni vogliano a loro volta investire in innovazione sostenibile per quanto riguarda il fashion tech o, più in generale, per quanto riguarda il tessile; devono esserci tutta una serie di spinte che possano creare delle soluzioni.

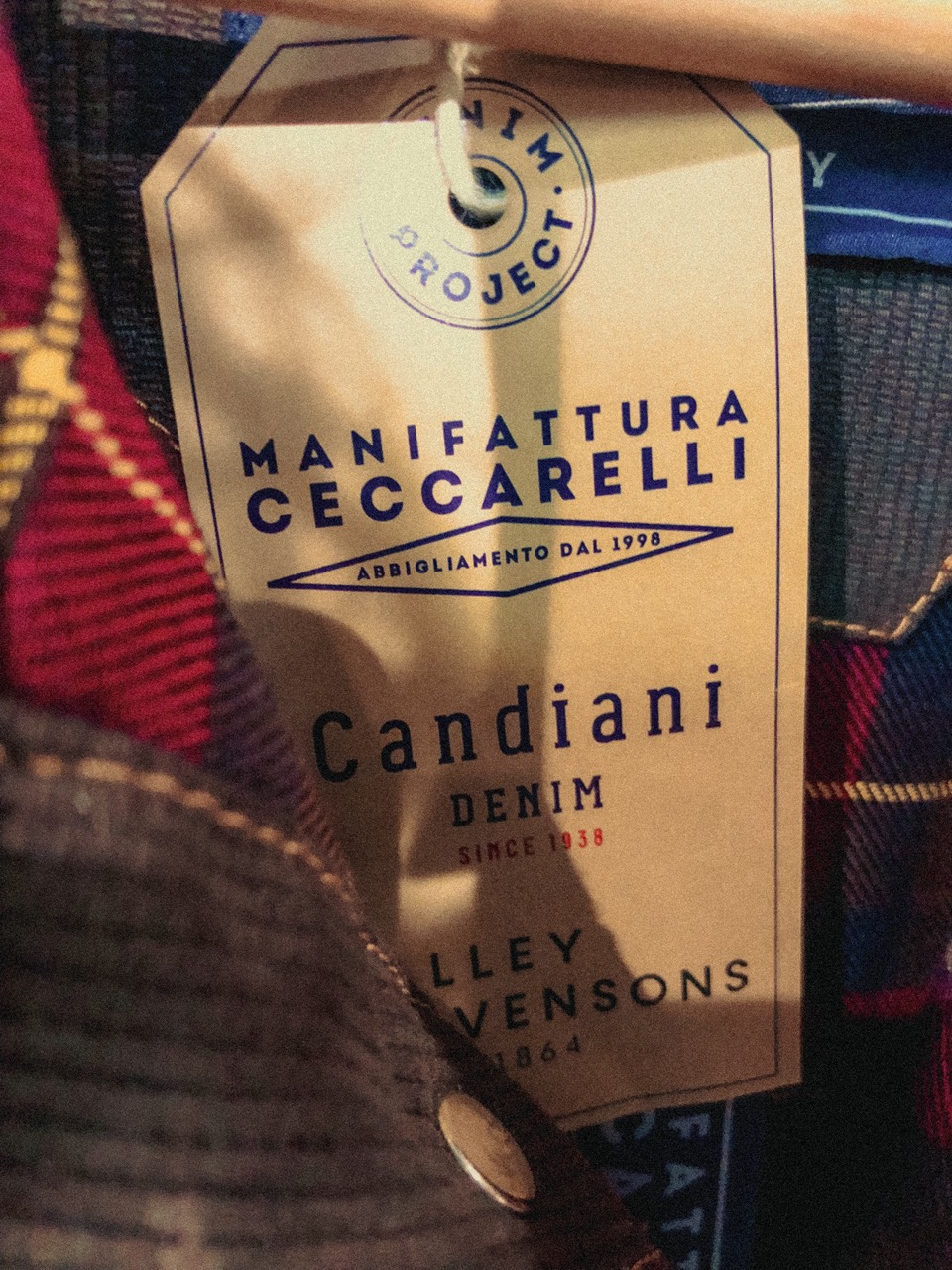

Ecco, la Micro Factory di Candiani corrisponde a tutte le KPI a cui sta lavorando la Commissione Europea tra cui anche la Green Claim Directive che non permetterà più di parlare di sostenibilità senza portare un’argomentazione scientifica realizzata con dati di prima mano riguardo a ciò che si sta affermando. Nella nostra Micro Factory non c’è sovrapproduzione: il capo viene studiato a partire dal fine vita con tutti i principi di eco design implementati ed è presente tutta la tracciabilità di filiera, vale a dire non soltanto degli elementi del jeans ma anche dei macchinari utilizzati. I macchinari che vedi qua arrivano, a partire dal tavolo da taglio a Bergamo, fino alle macchine da cucire a Verona, e a quelle per lavare a Sarcedo, vicino a Vicenza, da aziende non solo italiane, ma vicine ai nostri stabilimenti produttivi. Il bottone è ciò che viene da più lontano, vale a dire in provincia di Padova che sono 238 km da qui. La Micro Factory presenta trasparenza e tracciabilità assolute, oltre alla supply chain con l’impatto ambientale più basso al mondo.

[PFV] Per quanto riguarda i prezzi dei prodotti realizzati nella Micro Factory?

[SG] Allora, questa è la nostra proposta ma non è la soluzione perché si tratta di prodotto con un prezzo premium. Chiedo sempre agli studenti che cosa pensino dell’opportunità di acquistare un capo d’abbigliamento, se il prezzo conti più o meno degli altri valori veicolati dal capo come, ad esempio, l’attenzione all’ambiente ma anche il design. Scopro però che il jeans non vale niente. Da quando i jeans si possono comprare a 25 € e forse anche meno, la percezione è che non valgano più niente. Lo compro oggi e domani lo butto perché tanto chi ci perde sono io che ho speso 25 €. C’è un impatto sociale, c’è un fattore ambientale, c’è un costo sociale. Come faccio a cambiare questa mentalità ? Come faccio a influenzarti, a farti dire: «c’ho proprio voglia di portarlo più a lungo. C’ho proprio voglia di spendere di più per questo jeans» ? Questa è la sfida, ma i manager dei brand oggi non si svegliano con questo pensiero, ma con il problema di limare altri 3 € al fornitore. Ecco, quella è sopravvivenza. Quello che oggi fanno i brand è pura sopravvivenza ma, spesso, non va al di là di qualche stagione.

[PFV] Purtroppo è così in tutti i settori oggi.

[SG] Bisogna fare esattamente l’opposto: se sei rimasto in Italia devi, in primis, scordarti di fare quello che fanno all’estero a costi decisamente più bassi perché, se è la strada che stai percorrendo, hai i minuti contati. Per questa ragione, Candiani non compete a livello di prezzo ed è la prima cosa che ho messo in luce quando sono entrato: il nostro punto di forza risiede nell’innovazione. Nel frattempo, tanti hanno chiuso in Italia perché hanno continuato a limare il prezzo per essere competitivi con coloro che avrebbero sostenuto, di default, costi sempre inferiori ai loro. È necessario andare all’opposto, vale a dire verso la creazione di valore per il cliente finale. Ad esempio, se ti propongo due tessuti che differiscono di poco sotto il profilo estetico, uno prodotto da noi e l’altro da un’azienda estera che lavora con costi più bassi, la prima cosa che mi chiederai è quanto costano. Ecco, la risposta è che il primo, quello fatto da noi, costa 10 e l’altro 5. Poi, però, comincio a raccontarti che cosa c’è nel mio prodotto e perché costa il doppio dell’altro. Allora tu comincerai a ragionare, a incuriosirti, a farti una ragione del prezzo più alto. Io, a quel punto, dovrò essere in grado di raccontarti il prodotto molto bene, e lo potrò fare solo perché conosco esattamente da dove vengono le mie materie prime, i miei macchinari, qual è l’impatto dei miei trasporti. Ma non è solo una questione di acquisti ma anche di marketing e comunicazione, perché uno storytelling ben fatto contribuisce enormemente alla solidità di un progetto, al punto tale da rendere competitivo anche un prodotto con un prezzo più elevato di quello della concorrenza.

[PFV] Una narrativa inedita, perlomeno per quanto riguarda i produttori tessili italiani.

[SG] Candiani mi ha chiamato 11 anni fa per gestire il marketing e l’innovazione insieme a Alberto Candiani che rappresenta la quarta generazione e che ha davvero una marcia in più quanto a sensibilità sul tema dell’innovazione sostenibile. Alberto ha una visione fortemente internazionale: ha sempre viaggiato molto portando in azienda i bisogni dei consumatori stranieri, ha sempre raccontato ciò di cui in Italia ancora non si parlava. Gianluigi Candiani è stato un luminare del suo tempo: un industriale che ha fatto crescere l’azienda fino a farla diventare l’operazione tessile più grande d’Europa, che ha investito con successo sui mercati internazionali, che ha innovato con i tessuti stretch dando seguito ai suggerimenti di un noto designer italiano che viveva a Los Angeles. Quei tessuti sono letteralmente andati a ruba e tutti i marchi che sono nati in quell’epoca, ad esempio Frame, Joe’s Jeans, 7 for All Mankind, Citizens of Humanity si servono, sin dai loro inizi, del denim Candiani. Successivamente, si sono fatti strada anche gli altri produttori ma c’è voluto parecchio tempo, tale era il vantaggio tecnologico di Candiani. Gianluigi è stato un grandissimo innovatore che lavorava in un mercato estremamente costante, anzi in crescita. Questo gli permetteva di fare determinati ragionamenti a livello industriale e commerciale, basati sul paradigma dell’offerta che faticava a soddisfare la domanda: esattamente l’opposto rispetto ad oggi. Non si può più ragionare in quel modo perché la programmazione della produzione è sempre più difficile e incerta. Alberto ha deciso allora di spingere quanto più possibile nella direzione che abbiamo intrapreso: tracciare la strada della sostenibilità diventando un punto di riferimento per l’intero settore e non solo.

[PFV] Da quando esiste la Micro Factory?

[SG] Dal 2021, l’abbiamo costruita durante il Covid. È un progetto estremamente ambizioso al quale ho riservato, per tre anni, tantissimo tempo e un’energia che non pensavo di avere. Quando l’ho proposta internamente c’è stata una resistenza fortissima, risolta con una forte presa di posizione da parte mia. A quel punto, ci siamo tutti convinti a metterci testa e investimenti. A inizio del 2020 è partito il Covid ma abbiamo voluto procedere con i lavori per aprirla nella primavera successiva.

[PFV] Mi sembra di capire che lavorare con Alberto, un presidente giovane con una visione solida, sia fondamentale per essere efficace nel tuo ruolo.

[SG] Certamente. E, come il papà di Alberto, sta vivendo il cambio generazionale in un contesto di forte cambiamento del mercato. GIanluigi prese in mano l’azienda quando si producevano pochi tessuti tutti 100% cotone ed è stato lui a introdurre lo stretch con – possiamo immaginare – non poche resistenze. Era però un momento in cui tutto l’occidente cresceva e l’energia si concentrava sull’innovazione di prodotto. Oggi, la domanda in calo e la finalmente crescente consapevolezza verso la tutela dell’ambiente naturale, ci spingono all’innovazione SOSTENIBILE di prodotto.

[PFV] Che sia giunto il momento di smettere di parlare di crescita e di cominciare a utilizzare il termine “decrescita”?

[SG] La cosa più interessante di cui si discute in Commissione Europea è proprio come gestire la decrescita controllata. In realtà, la decrescita è l’unica soluzione. Non solo nei mercati interni ma anche verso l’approvvigionamento della merce dall’estero. Saranno necessari degli accordi anche perché alcuni paesi, in particolare nel Far East, rischiano crisi profonde legate a una diminuzione della domanda nel mondo occidentale. Purtroppo, gli effetti della decrescita controllata si produrranno in tempi piuttosto lunghi. Speriamo non troppo lunghi rispetto ai bisogni del pianeta.

[PFV] Quali sono le iniziative per il coinvolgimento dei vostri clienti e fornitori nella realizzazione della missione di Candiani?

[SG] Collaboriamo con i clienti-azienda nei nostri spazi di Milano, per informare e sensibilizzare i loro gruppi di lavoro. Offriamo loro gli spazi della Micro Factory per le attività di formazione, così da spingere la sensibilizzazione sulla cultura di prodotto. Candiani sta avendo oggi una forte visibilità a livello internazionale, dovuta al coinvolgimento in Commissione Europea e alle mie attività di docente e testimonial dell’azienda. La vera differenza si fa, però, con un approccio concreto e globale. Ecco che la Micro Factory, così come la nostra produzione nel Parco del Ticino, rivestono un ruolo fondamentale per tutti coloro che desiderino osservare in prima persona o, per così dire, toccare con mano lo stato dell’arte per quanto riguarda la sostenibilità ambientale e la circolarità del denim.

www.candianidenim.com

www.candianicustom.com

Testi e foto (c)Rust and Glory a parte il ritratto di Simon Giuliani in testa all’articolo (c)Odd Hunt Photography per Denim Hunters.

Ti potrebbe interessare anche...

Entra nel giro

Ricevi in anteprima le nostre ultime notizie.

Commenta con Facebook